smt貼片加工板檢測步驟及過程:打造“零缺陷”的精密制造

SMT貼片加工板檢測需多維度把控,先核驗物料規格與性能,再監控貼裝精度,通過AOI設備掃描元件位置及焊點形態,配合X射線透視內部焊接質量,最終進行功能測試,確保整板電氣性能達標,嚴控每一環節品質。本文將深入剖析smt貼片加工板檢測步驟及過程,揭示精密電子制造背后的“火眼金睛”。

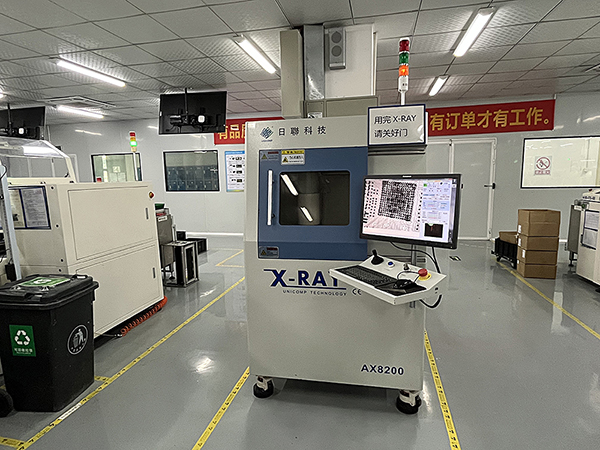

smt貼片加工板檢測圖

一、SMT貼片加工板的檢測步驟及過程

① 原材料檢驗

1. PCB板的檢驗

1.1 外觀檢查:首先對PCB板的外觀進行仔細檢查。查看PCB板表面是否平整,有無翹曲、變形現象,這可能會影響后續的貼片和焊接工藝。檢查PCB板表面是否有劃痕、污漬、氧化等缺陷,這些問題可能導致電路板的電氣性能下降或焊接不良。觀察焊盤、線路是否完整,有無缺損、斷裂情況,確保電路的連通性,此外還要核對PCB板的尺寸、孔位是否與設計圖紙一致,保證其與電子元件的適配性。

1.2 電氣性能測試:使用專業的電氣測試設備對PCB板的電氣性能進行測試。通過測試PCB板的導通性,確保各線路連接正確無誤,不存在開路或短路的情況。對需要隔離的電路部分進行絕緣電阻測試,確認隔離效果良好,防止電路之間的信號干擾。對于一些高要求的應用場景,還可能需要進行高壓測試,檢查PCB板的耐壓能力,確保其在正常工作電壓和可能遇到的瞬態過電壓下能夠安全可靠地運行。

1.3 可焊性檢驗:可焊性是PCB板的重要性能之一,直接影響到電子元件的焊接質量。檢查焊盤表面是否平整、干凈,無氧化、污染現象,因為這些問題會阻礙焊錫與焊盤的良好結合。通常會進行試焊測試,將少量焊錫施加到焊盤上,觀察焊錫在焊盤上的附著情況,評估其可焊性。良好的可焊性表現為焊錫能夠均勻地覆蓋在焊盤上,形成牢固的焊接連接。

2. 電子元件的檢驗

2.1 規格型號核對:根據物料清單(BOM),仔細核對每個電子元件的規格型號是否與設計要求一致。這包括電阻、電容、電感、二極管、三極管、集成電路等各種元件。確保元件的參數,如電阻的阻值、電容的容值、電感的電感量、集成電路的型號和功能等,都符合設計規定,避免因元件規格錯誤而導致電路功能異常。

2.2 外觀檢查:對電子元件的外觀進行全面檢查。查看元件表面是否有破損、裂紋、變形等缺陷,引腳是否有彎曲、氧化、腐蝕等情況。對于一些有極性的元件,如二極管、電解電容、集成電路等,要特別注意其極性標識是否清晰、正確,防止在貼片過程中出現極性錯誤,導致元件損壞或電路短路。

2.3 電氣性能抽樣測試:為了確保電子元件的電氣性能符合要求,需要進行抽樣測試。對于電阻、電容、電感等無源元件,可以使用萬用表、電橋等測試儀器測量其參數,判斷是否在規定的公差范圍內。

對于二極管、三極管等有源元件,需要使用專門的半導體參數測試儀器測試其正向導通電壓、反向擊穿電壓、電流放大倍數等參數。對于集成電路,通常需要使用集成電路測試設備對其進行功能測試,模擬其在實際電路中的工作狀態,檢查其各項功能是否正常。通過抽樣測試,可以及時發現元件的潛在質量問題,避免將不良元件應用到SMT貼片加工中。

② 錫膏印刷后的檢測

1. 錫膏印刷質量的關鍵指標

1.1 錫膏厚度:錫膏厚度是影響焊接質量的重要因素之一。合適的錫膏厚度能夠確保在回流焊過程中,焊錫能夠充分熔化并形成良好的焊接連接,一般錫膏厚度應根據PCB板的設計、元件的封裝形式和焊盤尺寸等因素進行合理調整,通常控制在0.1 - 0.15mm之間較為合適。錫膏厚度過薄可能導致焊接強度不足,出現虛焊、開路等問題;錫膏厚度過厚則容易引起短路、橋接等焊接缺陷。

1.2 錫膏印刷位置:錫膏必須準確地印刷在PCB板的焊盤上,其印刷位置的準確性直接影響到元件的貼裝質量。檢查錫膏印刷位置是否偏移、歪斜,確保錫膏與焊盤的重合度良好。如果錫膏印刷位置偏差過大,元件貼裝后可能會出現引腳與焊盤接觸不良的情況,導致焊接失敗。

1.3 錫膏形狀與完整性:觀察錫膏的表面是否光滑、無拉尖、無塌陷等不良現象。良好的錫膏形狀應飽滿、均勻,能夠完整地覆蓋焊盤。拉尖的錫膏在回流焊過程中可能會形成錫須,導致短路;塌陷的錫膏則可能影響焊接的可靠性。

2. 檢測方法與設備

2.1 人工目檢:人工目檢是一種簡單、直觀的檢測方法。檢測人員通過肉眼觀察錫膏印刷的質量,檢查錫膏的厚度、位置、形狀等是否符合要求。雖然人工目檢具有一定的局限性,對于一些微小的缺陷可能難以發現,但在一些對檢測精度要求不高或作為初步檢測的情況下,仍然具有一定的應用價值。

2.2SPI錫膏測厚儀:SPI錫膏測厚儀是專門用于檢測錫膏厚度的設備。它采用激光掃描或白光干涉等技術,能夠快速、準確地測量錫膏在PCB板上的厚度分布。SPI錫膏測厚儀可以對整個PCB板的錫膏印刷區域進行全面檢測,并生成詳細的厚度檢測報告,顯示錫膏厚度的平均值、最大值、最小值以及厚度偏差等信息。通過與預設的標準值進行對比,能夠及時發現錫膏厚度不符合要求的區域,為調整印刷工藝提供依據。

③ 元件貼裝后的檢測

1. 元件貼裝位置與極性的檢測

1.1 人工目檢:檢測人員再次通過肉眼觀察元件的貼裝位置是否準確,是否存在偏移、歪斜等情況。對于有極性的元件,檢查其極性是否正確,確保元件的引腳與PCB板上的焊盤準確對齊。人工目檢可以及時發現一些明顯的貼裝問題,如元件貼錯位置、極性反置等,但對于一些微小的偏移可能難以察覺。

1.2 AOI自動光學檢測:AOI設備在元件貼裝后發揮著重要的檢測作用。它通過高分辨率的攝像頭對PCB板進行多角度拍照,利用先進的圖像處理算法對采集到的圖像進行分析,能夠精確檢測出元件的貼裝位置偏差、極性錯誤等問題。

AOI設備可以設置不同的檢測參數和標準,適應各種不同類型的元件和PCB板設計。對于一些高精度、高密度的SMT貼片加工板,AOI的檢測精度和效率優勢更加明顯,能夠大大提高檢測的準確性和可靠性,及時發現并糾正貼裝過程中的缺陷,避免不良品流入后續的焊接工序。

當物料準備就緒后,貼片機便開始了一場高速而精準的舞蹈。在貼片過程中,實時監測系統如同敏銳的眼睛,時刻關注著每一個元器件的貼裝情況。通過高分辨率的視覺識別系統,貼片機能夠精確地捕捉到元器件的位置偏差、角度偏移等問題。

一旦發現異常,系統會立即發出警報,操作人員可以迅速進行調整,同時為了進一步提高貼裝精度,一些先進的貼片機還配備了激光測距儀,能夠實時測量元器件與PCB板之間的距離,確保貼裝的高度準確性,此外對于雙面貼裝的產品,還需要特別注意A面和B面元器件之間的對應關系,避免出現錯位或干涉現象。

2. 貼裝質量的其他方面檢測

2.1 元件貼裝高度:元件貼裝高度也是影響焊接質量和產品性能的一個因素。如果元件貼裝過高,可能導致焊接不牢固,在后續的使用過程中容易出現松動、脫落等問題;如果元件貼裝過低,可能會與其他元件或PCB板表面發生碰撞,損壞元件或影響電路的正常工作。可以使用激光測距儀或其他專門的測量設備對元件的貼裝高度進行測量,確保其在規定的范圍內。

2.2 元件貼裝壓力:在貼裝過程中,貼片機施加的貼裝壓力對元件的貼裝質量也有一定影響。如果貼裝壓力過大,可能會損壞元件或導致PCB板變形;如果貼裝壓力過小,元件可能無法牢固地貼裝在PCB板上。通過檢測貼片機的壓力傳感器數據或使用專門的壓力測試工具,可以對貼裝壓力進行監測和調整,確保貼裝壓力適中,保證元件的貼裝質量。

④ 回流焊后的檢測

1. 焊點外觀檢測

1.1 人工目檢:人工目檢仍然是焊點外觀檢測的一種常用方法。檢測人員仔細觀察焊點的形狀、大小、顏色等外觀特征,判斷焊點是否飽滿、光滑,有無虛焊、短路、缺焊、橋接等缺陷。

良好的焊點應該呈光亮的半月形,焊錫均勻地覆蓋在引腳和焊盤上,與引腳和焊盤之間形成良好的冶金結合。如果焊點表面暗淡、粗糙,可能存在虛焊問題;如果焊點之間出現連接,形成橋接,則會導致電路短路。人工目檢可以發現一些明顯的焊點外觀缺陷,但對于一些內部隱藏的缺陷則難以檢測。

1.2 AOI自動光學檢測:AOI設備在回流焊后的焊點檢測中同樣發揮著重要作用。它能夠對焊點進行全方位的檢測,通過與預先存儲的標準焊點圖像進行對比,快速、準確地識別出焊點的各種缺陷,如虛焊、短路、缺焊、橋接、焊點偏移等。AOI設備還可以對焊點的尺寸、形狀等參數進行測量和分析,為評估焊接質量提供量化的數據支持。AOI的檢測速度快、精度高,能夠大大提高焊點檢測的效率和準確性,及時發現并剔除不良焊點,保證產品質量。

2. 內部焊點檢測(針對BGA等封裝元件)

2.1 X射線檢測儀:對于采用BGA、CSP等封裝形式的元件,其焊點隱藏在元件下方,無法通過肉眼或AOI直接觀察到。這時,X射線檢測儀成為檢測內部焊點質量的關鍵設備。X射線檢測儀利用X射線的穿透性,對PCB板進行透視成像,能夠清晰地顯示出隱藏焊點的內部結構,檢測焊點是否存在空洞、橋接、偏移等缺陷。

通過對X射線圖像的分析,可以評估焊點的焊接質量,判斷是否符合工藝要求。X射線檢測儀可以檢測多層電路板內部的焊接情況,為確保產品質量提供了有力保障,尤其在高端電子產品的SMT貼片加工檢測中,X射線檢測是必不可少的環節。

2.2 超聲波檢測:除了X射線檢測儀,超聲波檢測也可以用于檢測BGA等封裝元件的內部焊點質量。超聲波檢測利用超聲波在不同介質中的傳播特性,當超聲波遇到焊點內部的缺陷時,會發生反射、折射和散射等現象,通過接收和分析這些反射信號,就可以判斷焊點內部是否存在缺陷以及缺陷的位置和大小。超聲波檢測具有非接觸、無損檢測的優點,能夠對焊點進行快速、準確的檢測,但相對于X射線檢測,其對檢測人員的技術要求較高,且設備成本也相對較高。

回流焊是將貼裝好的元器件牢固地焊接在PCB板上的關鍵工序。在這個過程中,溫度的控制至關重要。回流焊爐內部設置了多個溫區,每個溫區都有特定的溫度曲線。通過熱電偶傳感器實時監測爐內各點的溫度變化,并與預設的溫度曲線進行對比。

如果溫度偏離設定值,控制系統會自動調整加熱功率,使溫度迅速回歸正常范圍,同時為了保證爐內溫度的均勻性,還會采用強制對流的方式,讓熱空氣在爐內充分循環。在焊接完成后,通過對焊點的外觀進行檢查,判斷焊接質量是否良好。良好的焊點應該呈現出光滑、飽滿的狀態,沒有虛焊、短路等缺陷。

⑤ 功能測試

1. 功能測試的目的與意義

功能測試是SMT貼片加工板檢測的最后一個重要環節,其目的是驗證貼片加工板在實際工作條件下是否能夠正常實現設計的功能。通過功能測試,可以發現一些在前面的外觀檢測和電氣性能檢測中難以發現的問題,如電路的邏輯功能錯誤、信號傳輸異常、系統兼容性問題等。功能測試能夠確保產品在交付給客戶后,能夠滿足用戶的實際使用需求,提高產品的可靠性和穩定性,減少售后維修成本,提升產品的市場競爭力。

2. 功能測試的方法與設備

2.1 模擬實際工作環境測試:根據貼片加工板的應用場景和功能要求,模擬其在實際工作中的各種環境條件,如輸入不同的電壓、電流信號,加載不同的負載,觀察貼片加工板的工作狀態和輸出信號是否正常。

如對于電源類貼片加工板,模擬不同的輸入電壓范圍,測試其輸出電壓的穩定性和紋波系數是否符合要求;對于通信類貼片加工板,模擬不同的通信協議和信號強度,測試其數據傳輸的準確性和速率。這種測試方法能夠更真實地反映貼片加工板在實際使用中的性能,確保其能夠適應各種復雜的工作環境。

2.2 專用功能測試設備:針對不同類型的貼片加工板,有專門的功能測試設備。這些設備通常根據貼片加工板的功能特點和測試需求進行定制,能夠實現自動化的功能測試,如對于汽車電子中的控制模塊貼片加工板,專用功能測試設備可以模擬汽車發動機的各種運行狀態,測試控制模塊的各項控制功能是否正常。

對于消費電子中的音頻處理貼片加工板,專用功能測試設備可以輸入不同頻率和幅度的音頻信號,測試其音頻輸出的音質、音量等是否符合標準。專用功能測試設備具有測試速度快、測試精度高、自動化程度高等優點,能夠大大提高功能測試的效率和可靠性。

⑥ 缺陷分析與處理

1. 常見缺陷類型及原因分析

1.1 虛焊:虛焊是SMT貼片加工板中常見的缺陷之一,表現為焊點與焊盤或引腳之間的連接不牢固,存在接觸不良的情況。虛焊的產生原因可能有多種,如錫膏印刷量不足、焊盤或引腳氧化、回流焊溫度不夠或時間不足、元件貼裝壓力過小等。

錫膏印刷量不足會導致焊錫在回流焊過程中無法充分填充焊點,形成不牢固的連接;焊盤或引腳氧化會阻礙焊錫與它們的良好結合;回流焊溫度不夠或時間不足則會使焊錫不能完全熔化,影響焊接質量;元件貼裝壓力過小會導致元件與焊盤之間的接觸不緊密,影響焊接效果。

1.2 短路:短路是指電路中不該連接的兩點之間發生了電氣連接,導致電流異常增大。短路的產生可能是由于錫膏印刷過多,在回流焊過程中形成橋接;元件貼裝位置偏移,導致引腳與相鄰焊盤接觸;焊盤之間的間距過小,在焊接過程中容易形成錫橋等。短路會嚴重影響電路的正常工作,甚至可能損壞電子元件和設備。

1.3 元件缺件或錯件:元件缺件是指PCB板上應該安裝元件的位置沒有安裝元件;元件錯件是指安裝的元件規格型號與設計要求不符。產生這些問題的原因可能是貼片機的吸嘴故障,導致元件無法正常吸取和放置;物料管理不當,導致元件的規格型號混淆;編程錯誤,導致貼片機將元件放置在錯誤的位置等。

2. 缺陷處理方法與流程

2.1 標識與隔離:當檢測出貼片加工板存在缺陷時,首先要對缺陷位置進行清晰標識,如使用標記筆在缺陷處做標記,以便后續處理,同時將有缺陷的貼片加工板與合格的產品進行隔離,防止混淆和誤用。

2.2 分析缺陷原因:組織技術人員對缺陷進行深入分析,查找導致缺陷的根本原因。通過對缺陷的外觀特征、檢測數據以及生產過程記錄的分析,判斷缺陷是由于原材料質量問題、設備故障、工藝參數設置不當還是操作失誤等原因引起的。

2.3 制定并實施糾正措施:根據缺陷原因制定相應的糾正措施。如果是原材料質量問題,應及時與供應商溝通,要求其改進質量或更換供應商;如果是設備故障,應及時對設備進行維修和校準;如果是工藝參數設置不當,應調整工藝參數,如錫膏印刷參數、回流焊溫度曲線等;如果是操作失誤,應對操作人員進行培訓和指導,提高其操作技能。

2.4 重新檢測與驗證:對經過處理的貼片加工板進行重新檢測,驗證糾正措施的有效性。如果重新檢測合格,則可以將其納入合格產品;如果仍然存在缺陷,則需要重新分析原因,制定新的糾正措施,直至缺陷得到解決。

2.5 記錄與總結:對缺陷的檢測、分析、處理過程以及結果進行詳細記錄,建立缺陷處理檔案。通過對缺陷數據的統計和分析,總結生產過程中存在的問題和規律,為改進生產工藝、提高產品質量提供依據。

二、SMT貼片加工前的基石鋪墊——物料與工藝準備檢測

① 檢測環境的搭建

檢測環境對于SMT貼片加工板的檢測結果有著重要影響。理想的檢測環境應具備穩定的溫濕度條件,溫度通常控制在22℃ - 26℃之間,相對濕度保持在40% - 60%。這是因為溫度過高或過低可能導致電子元件的性能發生變化,影響檢測的準確性。

而濕度過高容易引發元件受潮,造成短路等問題,濕度過低則可能產生靜電,對敏感元件造成損害,同時檢測區域應保持清潔,避免灰塵、油污等雜質污染貼片加工板,干擾檢測結果,此外為了防止靜電對電子元件的破壞,檢測人員需穿戴防靜電工作服、手套和鞋套,并使用防靜電工作臺和工具,確保整個檢測環境處于良好的靜電防護狀態。

② 物料入場的嚴苛篩查

優質的原材料是SMT貼片加工成功的根基。當各類電子元器件、PCB板以及焊膏等物料抵達生產車間時,一場全面而細致的檢驗便拉開了帷幕。對于電子元器件而言,需依據物料清單逐一核對型號、規格、數量等信息,確保與設計要求分毫不差。

同時借助專業的檢測設備,如LCR電橋測量電阻、電容的值,利用晶體管圖示儀檢測二極管、三極管的性能參數,任何不符合規格參數的元器件都將被無情淘汰。PCB板的檢測同樣不容馬虎,不僅要檢查板的尺寸、厚度是否符合設計標準,還要通過飛針測試儀對其線路的通斷情況進行檢測,防止出現開路、短路等問題。

焊膏作為連接元器件與PCB板的關鍵材料,其質量直接影響焊接效果。通過粘度計、錫粉含量分析儀等設備,對焊膏的粘度、金屬含量等指標進行嚴格檢測,保證焊膏具有良好的流動性和潤濕性。

③ 工藝文件的精準校準

在SMT貼片加工正式開始前,工藝文件的準確性至關重要。技術人員會根據產品設計要求和生產設備的特性,制定詳細的工藝流程卡,明確規定每一道工序的操作方法、參數設置以及質量標準,如貼片機的坐標定位、貼裝壓力,回流焊爐的溫度曲線等關鍵參數都需要經過反復調試和驗證。通過對工藝文件的嚴格審核和模擬運行,確保生產過程中的每一個環節都能按照既定的標準執行,從而為后續的生產提供可靠的指導。

1. 檢測設備的種類與特點

1.1 自動光學檢測儀(AOI):AOI是SMT貼片加工板檢測中應用最為廣泛的設備之一。它通過高分辨率的攝像頭對貼片加工板進行拍照,然后將采集到的圖像與預先存儲的標準圖像進行對比分析,能夠快速、準確地檢測出元件的貼裝位置是否偏移、極性是否正確、焊點是否存在虛焊、短路、缺焊等多種缺陷。AOI的檢測速度快,能夠實現對大量貼片加工板的高效檢測,而且檢測精度高,可檢測到微小的缺陷,大大提高了檢測的準確性和可靠性。

1.2 X射線檢測儀:對于一些采用BGA(球柵陣列)、CSP(芯片級封裝)等封裝形式的元件,其焊點隱藏在元件下方,無法通過肉眼或AOI直接觀察到。這時,X射線檢測儀就發揮了重要作用。它利用X射線的穿透性,對貼片加工板進行透視成像,能夠清晰地顯示出隱藏焊點的內部結構,檢測焊點是否存在空洞、橋接、偏移等缺陷。X射線檢測儀可以檢測多層電路板內部的焊接情況,為確保產品質量提供了有力保障。

1.3 在線測試儀(ICT):ICT主要用于檢測貼片加工板的電氣性能。它通過對電路板上的電路節點施加特定的電壓和電流信號,測量電路的響應,從而判斷元件的參數是否正確、電路是否存在開路、短路等問題。ICT能夠對電路板進行全面的電氣性能測試,包括電阻、電容、電感、二極管、三極管、集成電路等各種元件的功能測試,是保證貼片加工板電氣性能符合設計要求的關鍵檢測設備。

smt貼片加工板檢測圖

1.4 功能測試儀:功能測試儀用于模擬貼片加工板在實際使用中的工作狀態,對其進行功能測試。它可以根據產品的功能需求,向貼片加工板輸入各種信號,如數字信號、模擬信號、射頻信號等,然后檢測電路板輸出的信號是否符合預期,從而判斷電路板的功能是否正常。功能測試儀能夠發現一些在電氣性能測試中難以檢測到的功能性故障,確保產品在實際使用中能夠正常工作。

2. 設備校準的重要性與方法

檢測設備的準確性直接關系到檢測結果的可靠性,因此定期對檢測設備進行校準是必不可少的環節。校準的目的是確保設備的測量結果與已知的標準值之間的偏差在允許范圍內。對于AOI設備,通常需要使用標準樣板進行校準,將標準樣板上的元件位置、焊點形狀等特征信息輸入到AOI系統中。

然后讓AOI對標準樣板進行檢測,通過調整系統參數,使AOI的檢測結果與標準樣板的實際情況相符。X射線檢測儀的校準則需要使用專門的校準模體,通過對校準模體進行X射線成像,調整設備的參數,確保圖像的清晰度、對比度以及測量尺寸的準確性。

ICT和功能測試儀的校準需要使用標準的電子元件和測試信號源,對設備的測量精度、信號輸出和輸入的準確性進行校準。校準過程需要嚴格按照設備制造商提供的校準程序和方法進行,并且記錄校準結果,以便后續追溯和查詢。只有經過準確校準的檢測設備,才能為SMT貼片加工板的檢測提供可靠的保障。

④ 檢測人員的技能培訓與要求

1. 專業知識儲備

檢測人員需要具備扎實的電子專業知識,熟悉SMT貼片加工的工藝流程,了解各種電子元件的特性、功能和封裝形式。他們要掌握電路原理、數字電路、模擬電路等基礎知識,能夠理解貼片加工板的電路設計圖,明白各個電路模塊的功能和工作原理。只有這樣,檢測人員才能在檢測過程中準確判斷元件的貼裝是否正確、電路是否存在問題,以及對檢測結果進行合理的分析和解釋。

2. 設備操作技能

熟練掌握各種檢測設備的操作方法是檢測人員的基本技能要求。他們需要熟悉AOI、X射線檢測儀、ICT和功能測試儀等設備的操作界面、參數設置、檢測流程和數據處理方法。在操作AOI設備時,能夠根據貼片加工板的特點和檢測要求,合理設置檢測參數,如圖像采集的分辨率、光照強度、對比閾值等,以獲得最佳的檢測效果。

對于X射線檢測儀,檢測人員要掌握設備的安全操作規程,正確設置X射線的發射劑量、成像時間和角度等參數,確保檢測過程的安全和圖像的質量。在操作ICT和功能測試儀時,能夠準確地連接測試夾具,設置測試程序和參數,對測試結果進行有效的分析和判斷。

3. 質量意識與責任心

檢測人員的質量意識和責任心是保證檢測工作質量的關鍵。他們要深刻認識到檢測工作對于產品質量的重要性,始終保持嚴謹、認真的工作態度,不放過任何一個可能存在的質量問題。在檢測過程中,要嚴格按照檢測標準和操作規程進行操作,確保檢測數據的準確性和可靠性。

對于檢測出的問題,要及時、準確地記錄,并按照規定的流程進行處理,同時檢測人員還要具備良好的溝通能力和團隊協作精神,能夠與生產部門、工程部門等其他相關部門進行有效的溝通和協作,共同解決產品質量問題,確保整個生產過程的順利進行。

三、SMT貼片加工后的全面體檢——成品與半成品檢測

① AOI自動光學檢測的火眼金睛

經過回流焊后的PCB板進入了AOI自動光學檢測環節。AOI設備就像一位擁有火眼金睛的質檢員,它利用高清晰度的攝像頭對PCB板進行全面掃描,能夠快速準確地檢測出元器件的缺失、錯件、反向、偏移以及焊點的缺陷等問題。

與傳統的人工目檢相比,AOI檢測具有速度快、精度高、穩定性好等優點。它可以在短時間內完成大量PCB板的檢測工作,大大提高了生產效率。而且,AOI設備還能夠自動記錄檢測結果,方便后續的質量追溯和統計分析。對于檢測出的不良品,會根據具體情況進行分類標記,以便進行返修或報廢處理。

② X射線檢測的深度透視

對于一些雙層板或多層板以及含有BGA、CSP等封裝形式的元器件的PCB板,僅僅依靠AOI檢測是不夠的。這時就需要借助X射線檢測技術來進行更深層次的檢查。X射線具有很強的穿透能力,能夠透過PCB板的表面看到內部的焊點情況。

通過X射線成像系統,可以清晰地觀察到焊球的形狀、大小以及與PCB板的連接情況。這種檢測方法對于發現隱藏在元器件下方的焊點缺陷非常有效,如空洞、裂紋等。在進行X射線檢測時,需要根據不同的產品結構和元器件類型調整X射線的能量和曝光時間,以獲得最佳的圖像效果。

③ 功能測試的終極考驗

除了外觀和焊接質量的檢測外,功能測試是對SMT貼片加工板進行的最后一道重要檢驗。功能測試的目的是驗證PCB板是否能夠滿足設計的功能要求。根據產品的不同功能需求,會采用不同的測試方法和設備,如對于數字電路產品,可以使用邏輯分析儀、信號發生器等設備進行信號傳輸和邏輯功能的測試。

對于模擬電路產品,則需要使用示波器、萬用表等儀器進行電壓、電流等參數的測量。在功能測試過程中,會對PCB板進行全面的功能仿真和實際負載測試,確保產品在各種工作條件下都能穩定可靠地運行。只有通過了功能測試的PCB板才能被視為合格產品,進入下一個生產環節或交付給客戶。

smt貼片加工板檢測圖

四、SMT貼片加工檢測中的數據分析與持續改進

①數據的挖掘與分析

在整個SMT貼片加工檢測過程中,會產生大量的數據。這些數據蘊含著寶貴的信息,通過對它們的深入挖掘和分析,可以發現生產過程中存在的問題和潛在的風險,如通過對AOI檢測結果的分析,可以了解到哪種類型的元器件容易出現貼裝不良的情況。

從而有針對性地優化貼片機的編程參數;通過對回流焊溫度曲線的分析,可以找出最佳的溫度設置方案,提高焊接質量的穩定性,此外還可以利用統計過程控制(SPC)的方法,對生產過程中的關鍵參數進行實時監控和分析,及時發現異常波動并采取措施加以糾正。

通過對SMT貼片加工板檢測過程中產生的各種數據進行統計和分析,可以為質量改進提供有力的支持。這些數據包括缺陷類型、缺陷數量、缺陷發生的位置和頻率、檢測設備的運行參數等。

利用統計分析方法,如柏拉圖分析、因果圖分析等,可以找出影響產品質量的主要因素,確定質量改進的重點方向,如通過柏拉圖分析可以發現哪些缺陷類型發生的頻率最高,從而集中精力解決這些問題;通過因果圖分析可以找出導致某類缺陷的各種原因,為制定針對性的改進措施提供依據。

② 質量控制體系的建立與實施

建立完善的質量控制體系是確保SMT貼片加工板檢測質量的重要保障。質量控制體系應包括明確的質量目標、完善的質量管理制度、規范的檢測流程和嚴格的質量考核標準。

在實施過程中要加強對生產過程的各個環節的質量控制,從原材料的采購和檢驗、生產工藝的制定和執行到成品的檢測和出廠,都要嚴格按照質量控制體系的要求進行操作,同時要定期對質量控制體系的運行情況進行審核和評估,及時發現和解決存在的問題,確保質量控制體系的有效性和適應性。

③ 持續改進的方法與策略

數據分析的結果不僅是發現問題的手段,更是推動持續改進的動力源泉。基于數據分析得出的結論,企業可以制定相應的改進措施,不斷優化生產工藝和管理水平,如如果發現某一批次的焊膏存在質量問題導致焊接不良率上升,就可以及時更換供應商或調整焊膏的使用條件。

如果發現某個工位的操作人員經常出現失誤,就可以加強培訓和管理,提高員工的操作技能和責任心。通過持續不斷地改進,企業的SMT貼片加工質量和生產效率將會得到顯著提升,從而在激烈的市場競爭中立于不敗之地。

持續改進是提高SMT貼片加工板質量的永恒主題。企業應建立持續改進的機制,鼓勵員工積極參與質量改進活動。可以通過開展質量改進小組活動、組織技術培訓和交流等方式,提高員工的質量意識和技術水平,激發員工的創新精神。

同時要關注行業的最新技術和發展趨勢,不斷引進先進的檢測設備和工藝技術,優化生產流程,提高生產效率和產品質量,此外要加強與客戶的溝通和反饋,了解客戶的需求和期望,根據客戶的意見和建議進行產品改進和質量提升,以滿足客戶的需求,增強企業的市場競爭力。

五、SMT貼片加工檢測的未來展望——智能化與自動化的趨勢

我們將看到更多先進的技術和設備應用于檢測領域,如人工智能技術將在AOI檢測中得到更廣泛的應用,通過對大量圖像數據的學習和分析,AI算法能夠更準確地識別各種缺陷類型,提高檢測的準確性和效率。

機器學習技術也可以用于預測生產過程中可能出現的問題,提前采取預防措施,降低不良品的產生率,此外機器人技術將在物料搬運、檢測設備的上下料等環節發揮更大的作用,實現全自動化的生產流程。這些新技術的應用將進一步推動SMT貼片加工行業的發展,為客戶提供更高質量、更可靠的產品和服務。

回顧整個SMT貼片加工板的檢測步驟及過程,從物料準備到生產加工再到成品檢測,每一個環節都凝聚著技術人員的智慧和努力。嚴謹細致的檢測是確保產品質量的關鍵所在,它貫穿于SMT貼片加工的每一個角落。無論是大型企業還是中小型廠商,都應該高度重視檢測環節的重要性,不斷投入資源進行技術研發和管理創新,以適應市場的變化和客戶的需求。

smt貼片加工板檢測步驟及過程圖

smt貼片加工板檢測步驟及過程在于精準與可靠,檢測時采用高分辨率視覺系統校準元件貼裝偏移量,回流焊后通過AOI自動識別虛焊、短路等問題,復雜板卡輔以X射線穿透檢測BGA焊球,結合飛針測試驗證線路導通性,保障產品良率。

客服1

客服1