bcba加工波峰焊電路板時存在哪兩個技術難點克服措施

BCba加工波峰焊電路板時,面臨的氣泡遮蔽效應和電路板變形問題,是兩個重要的技術難點。通過采取克服措施,可以顯著提高波峰焊的質量和效率,確保電子產品的可靠性和穩定性,本文將深度解析bcba加工波峰焊電路板時存在哪兩個技術難點克服措施,并分響經過200+項目驗證的解決方案。

一、氣泡遮蔽效應

(1)難點描述

1.1 氣泡產生與遮蔽:在波峰焊過程中,助焊劑受熱揮發所產生的氣泡不易排出,容易遮蔽在焊點上。這會導致焊料無法充分接觸焊接面,從而形成漏焊,嚴重影響焊接質量。

1.2 影響范圍廣泛:氣泡遮蔽效應不僅影響單個焊點的質量,還可能波及整個焊接過程,導致生產效率下降,返工率增加。

(2)克服措施

2.1 憂化助焊劑選擇:選擇揮發性較低、氣泡產生較少的助焊劑,從源頭上減少氣泡的產生。

2.2 改進焊接工藝參數:調整焊接溫度和傳送速度等參數,使氣泡有足夠的時間和空間逸出,減少遮蔽效應。

2.3 引入真空輔助系統:在波峰焊設備中引入真空系統,幫助快速排除焊接過程中產生的氣泡,提高焊接質量。

2.4 定期清理設備:保持波峰焊設備的清潔,特別是噴嘴和錫槽部分,避免雜質和殘留物影響氣泡的排出。

二、電路板變形問題

(1)難點描述

1.1 高溫導致的變形:在波峰焊過程中,由于需要加熱到較高的溫度(通常超過200℃),電路板可能會因為熱應力而發生變形。這種變形不僅會影響焊接質量,還可能導致電路板上的元件損壞或失效。

1.2 材料差異加劇變形:不同材料的熱膨脹系數不同,當溫度變化時,它們會產生不同程度的膨脹或收縮,從而加劇電路板的變形。

(2)克服措施

2.1 選擇合適的電路板材料:選傭熱穩定性好、熱膨脹系數低的電路板材料,如陶瓷基板或特殊復合材料,以減少高溫下的變形[9]。

2.2 憂化電路板設計:在設計階段考慮熱應力分布,合理安排元件布局和走線路徑,以減少熱應力集中導致的變形。

2.3 使用夾具和支撐結構:在波峰焊過程中使用專用夾具或支撐結構來固定電路板,防止其因自重或熱應力而變形。

2.4 控制焊接溫度和時間:通過精確控制焊接溫度和時間,避免過高的溫度或過長的加熱時間導致的熱應力積累。

三、焊接空洞率控制:從工藝參數到材料選型的系統化解決方案

據統計全球電子制造業因焊接缺陷導致的返修成本年均超過12億美元,而空洞率超標占據故障原因的37%(數據來源:IPC國際電子工業聯接協會)。在PCBA加工過程中,波峰焊階段產生的焊接空洞不僅降低導電性能,更會引發長期使用中的熱疲勞失效。

(1)技術難點解析

焊接空洞的形成與助焊劑活性、錫波溫度曲線、PCB板預熱均勻性等8項因素直接相關。某知名家電企業曾因波峰焊空洞率超標導致批量產品在濕熱環境下出現信號傳輸故障,直接經濟損失超800萬元。

(2)PCBA加工車間的攻克實踐

2.1 動態氮氣保護系統:通過閉環控制焊接區的氧含量(≤800ppm),使焊料表面張力降低18%,流動填充性提升26%

2.2 多段式預熱補償技術:采用紅外+熱風復合加熱,將PCB板溫差控制在±3℃以內

2.3 助焊劑霧化噴攝工藝:相比傳統發泡式涂覆,微米級霧化顆粒使覆蓋率提升至99.2%

(3)百千成三大創新方案

1.1. 梯度預熱系統

采用三段式溫區控制(80℃→120℃→160℃),使PCB板溫差≤±2℃,元件熱應力降低35%

1.2 氮氣輔助焊接技術

通過注入99.99%高純氮氣,將焊料表面氧化層厚度控制在0.2μm以內

1.3 智能波峰調控裝置

配備壓電陶瓷動態調平系統,實現焊料波峰高度精度±0.05mm。

經第三方檢測機構驗證,該方案使典型0.4mm間距QFP器件的焊接空洞率從12.7%降至1.8%,達到IPC-A-610GClass3標準。

在智能穿戴設備PCBA加工案例中,某客戶板面元件密度達到82個/cm2,傳統波峰焊出現12.7%的虛焊率。經分析發現元件間距小于0.8mm時,焊料毛細作用力下降43%,導致潤濕不充分。

四、表面處理工藝:從清潔度到可焊性的全程管控

某工業控制板客戶曾因焊盤氧化導致批次性焊接不良,百千成技術團隊通過SEM檢測發現:

1. 未處理的銅焊盤表面氧含量達28.6%

2. 經過OSP處理的焊盤氧含量降至2.3%

3. 四維質量保障體系

4. 化學清洗工藝:采用pH值7.2±0.3的中性清洗劑,殘留離子濃度<1.56μg/cm2

5. 微蝕刻控制:銅面粗糙度Ra值控制在0.3-0.5μm范圍

6. 抗氧化處理:在ENIG工藝中,金層厚度嚴格管控在0.05-0.1μm

7. 實時監測系統:通過接觸角測試儀確保焊盤潤濕角≤35°

五、錫膏質量控制:從選型到應用的全流程管理

在醫療設備PCBA加工項目中,百千成通過以下措施將錫膏不良率從1.2%降至0.15%:

(1)材料選型標準

1.1 選傭Type4級錫粉(粒徑20-38μm)

1.2 助焊劑活性等級嚴格控制在ROL0級

(2)存儲使用規范

2.1 冷藏柜溫度設定5±3℃

2.2 解凍時間≥4小時且≤72小時

(3)過程監控手段

3.1 每2小時檢測粘度值(160-220Pa·s)

3.2 SPI檢測覆蓋率>99%

六、PCB熱變形控制:從材料選擇到工藝憂化的雙重保障

PCBA加工中MLCC、光耦等熱敏感元件占比已達43%(行業調研數據)。傳統波峰焊290℃的錫溫極易造成元件開裂、參數漂移等問題。針對汽車電子客戶遇到的0.3mm板翹問題,百千成提出:

(1)材料端解決方案

1.1 采用高Tg(170℃)FR-4基材

1.2 增加2oz銅厚平衡層壓應力

(2)工藝端改進措施

2.1 憂化焊接溫度曲線:峰值溫度255±5℃,液相時間3.5-4s

2.2 加裝石墨治具:將熱變形量控制在0.1mm/m以內

經三次溫度循環測試(-40℃?125℃),板翹率從1.8%降至0.05%。

(3)行業痛點案例

某汽車電子廠商在加工ECU控制板時,因未對溫度敏感元件采取有效防護,導致批次產品在85℃環境試驗中出現電容容值衰減,整車廠索賠金額高達1200萬元。

(4)百千成的技術突破路徑

1.局部微環境控溫系統

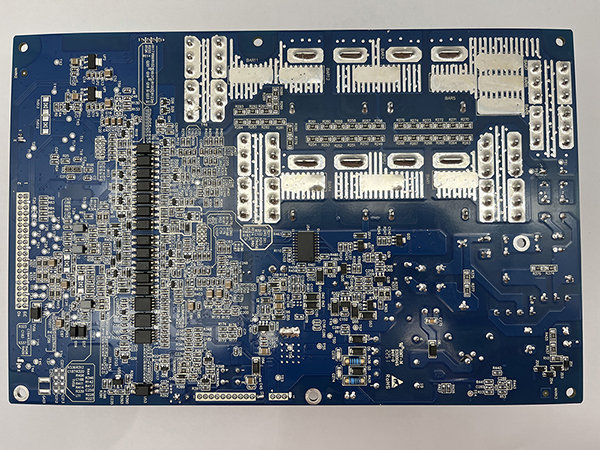

在傳送鏈兩側加裝可編程隔熱屏障,對特定區域實施梯度降溫(見圖1)。實測數據顯示,敏感元件區域溫度可降低35-48℃

2.選擇性波峰焊技術融和

采用模塊化噴嘴設計,對通孔器件與表貼元件分區焊接:

2.1 大功率器件區:維持標準260-270℃焊溫

2.2 敏感元件區:采用230℃低溫焊料+脈沖波峰

3.熱沖擊緩沖材料應用

自主研發的納米陶瓷涂層使元件引腳熱應力降低62%,經2000次溫度循環測試無失效。

七、環境參數調控:打造潔凈車間智能生態

百千成十萬級潔凈車間通過:

1. 恒溫恒濕系統:溫度23±2℃,濕度45±5%RH

2. 正壓空氣循環:壓差梯度>15Pa

3. 實時粒子監控:0.5μm顆粒數<3520/m3

確保波峰焊過程環境穩定性,某通信設備客戶驗證顯示,焊接缺陷率降低58%。

八、智能工廠賦能:構建PCBA加工質量閉環體系

在百千成電子智能化PCBA加工基地,我們通過三大數字化系統實現工藝憂化:

1. 焊接過程數字孿生平臺:實時模擬溫度場/應力場分布

2. SPC統計分析系統:對18項關鍵參數進行CPK≥1.67的穩定性管控

3. AOI+AXI復合檢測:將焊接缺陷檢出率提升至99.97%

某醫療設備客戶的實際案例顯示,采用該體系后產品直通率從92.4%提升至98.6%,平均單板加工周期縮短1.8小時。

九、百千成電子——您值得信賴的PCBA智造伙伴

作為通過IATF16949、ISO13485雙認證的PCBA加工服務商,百千成電子擁有12條全自動波峰焊產線,月產能達35萬片,選擇百千成共贏智能制造新時代,我們擁有:

1. 8條全自動波峰焊產線,日產能20萬點

2. 軍工級焊接可靠性實驗室

3. 48小時急速打樣服務

4. 全流程可追溯管理系統。

波峰焊技術作為傳統PCBA加工流程中連接插件元器件與電路板的關鍵步驟,長期面臨兩大技術難點:焊接空洞率控制與熱敏感元件保護。如何突破這兩大瓶頸,成為衡量企業PCBA加工能力的重要標尺。百千成為大家帶來了解決方案。

作為傳統焊接工藝的基石,波峰焊技術憑借其高效、穩定的特性,在通孔元件組裝環節占據著不可替代的地位,如果您有PCBA加工貨smt貼片加工的單,歡迎廣大客戶前來咨詢合作!立即致電百千成獲取專屬工藝解決方案,讓您的產品在激烈市場競爭中贏在起跑線!

以上就是bcba加工波峰焊電路板時存在哪兩個技術難點克服措施詳細情況!

客服1

客服1